جلخ

Grinding - Aiguisage

الجلخ

إن المقصود بكلمة جلخ grinding هو حك سطح من مادة ما أو تآكلها أو شحذها بوساطة الاحتكاك.

تتكون أدوات القطع المستخدمة في الجلخ والمسماة (أحجار الجلخ) من أقراص من مواد حاكة abrasive materials تتكون من حبيبات أو بلورات صغيرة متلاصقة تتمتع بصلادة عالية.

مواد أحجار الجلخ

تتركب أحجار الجلخ من مادتين رئيسيتين هما: المادة القاطعة (الحاكة) abrasive، والمادة الرابطة binder.

المادة الحاكة

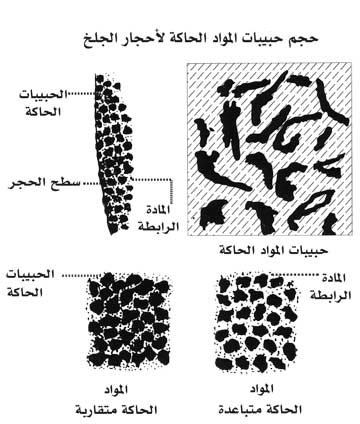

تتكون المادة الحاكة عادة من حبيبات تتوقف على درجة دقتها جودة السطح (الشكل -1).

يمكن تقسيم المواد الحاكة إلى قسمين رئيسيين:

1- مواد طبيعية مثل:

السيليكا أوالكوارتز الصلد، ومسحوق المواد الحاكة (الصنفرة) وهو خليط من أكسيد الألمنيوم (%50 Al2O3) أكسيد الحديد (%50 Fe2O3)، أو حبيبات ماســية، أو غارنيت (العقيق الأحمر)، أو مسحوق الكورندم (70-90% AL2O3 + أكسيد الحديد النصفي Fe2O3)

2- مواد صناعية مثل: كربيد السيليكون، وكربيد البورون.

المادة الرابطة

إن الهدف من وجود المادة الرابطة هو ربط الحبيبات الحاكة بعضها مع بعض، ويمكن أن تنقسم هذه المواد إلى:

1- مواد تصنع بطريقة التلبيد: وهي مواد خشنة تخلط بالمادة الحاكة، ثم تشكل بالطريقة الجافة وتحرق بدرجة حرارة عالية تحت الضغط، وتتصف بالمسامية العالية ولا تتأثر بالحموض والعوامل الطبيعية. يصنع نحو 70% من أحجار الجلخ بهذه الطريقة.

2- الزجاج المائي: ويسمى بسيليكات الصوديوم ويمكن مزج هذه السيليكات مع المادة الحاكة للحصول على مادة طرية تشبه المعجون الذي يشكل فيما بعد في قوالب معدنية بطريقة التلبيد في درجة حرارة نحو 260 ْم مدة تراوح بين يومين وثلاثة أيام. إن أحجار الجلخ المصنوعة بهذه الطريقة من الزجاج المائي أقل صلادة من الأحجار المصنوعة بالطريقة السابقة، لذلك تستخدم في شحذ المعادن التي لا تتولد عند شحذها حرارة عالية.

3- المواد الراتنجية: وفيها تخلط المادة الحاكة مع المادة الراتنجية في خلاط مسخَّن بالبخار، ثم تشكل الخليطة في قوالب معدنية ساخنة بالكبس، ويتم التلبيد عند درجة حرارة 15 ْم.

4- المطاط: يخلط المطاط النقي مع الكبريت مادة رابطة بطريقة الدرفلة ثم تكبس الخليطة تحت درجة حرارة تتبع لتركيب الخليطة.

5- البكالايت: يعد البكالايت من المواد اللدنة الراتنجية المصلدة بالتسخين بعد خلطها مع مذيب سائل، ثم يسكب الخليط في القوالب بالأشكال المطلوبة، ويصلد بالتسخين إلى درجة حرارة 165 ْم.

إن اختيار المادة الرابطة له أكبر الأثر في خواص أحجار الجلخ، فإنه من المعروف من الناحية العملية أن المشغولات الطرية يناسبها حجر صلد (صلد في مادة رابطة)، والمشغولات الصلدة يناسبها حجر طري (طري في مادة رابطة).

تصنيف أحجار الجلخ

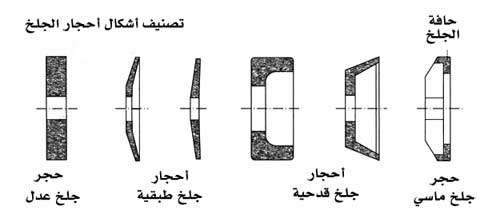

تتعدد أحجار الجلخ في أشكالها وأحجامها وحتى في تركيبها، وعلى هذا الأساس يمكن اختيار الحجر المناسب لعملية الجلخ المطلوبة والشكل (2) يوضح مثالاً لبعض أشكال أحجار الجلخ.

أما من حيث تركيب أحجار الجلخ فإنها تتعلق بالعوامل الآتية:

- بنية حجر الجلخ (مسامية حجر الجلخ): ويقصد بها حجم المسامات الموجودة في حجر الجلخ وعددها، وكذلك نسبة مواد الجلخ والمادة الرابطة إلى الحجم الكلي.

- مادة وسيط الجلخ (المادة الحاكة)، وحجم الحبيبات التي يمكن تصنيفها بعدد الحبيبات في البوصة الواحدة، وتستخدم خلائط من أحجام حبيبات مختلفة كما في الجدول 1.

- درجة الصلادة: ويقصد بها خاصية أشكال أحجار المادة الرابطة التي تجعلها تمسك حبيبات الجلخ أو تتركها لتنفصل، ويمكن أن نستخدم الرموز الموضحة في الجدول 2 لبيان درجة صلادة حجر الجلخ.

- المادة الرابطة: تتعلق صلادة أحجار الجلخ ومرونتها بنوعية المادة الرابطة التي تتكون منها أحجار الجلخ وقد اعتمدت الرموز الآتية لتوضيح نوعية هذه المادة:

رباط سيليكي S، رباط مطاطي مقوى بألياف RF، رباط خزفي V، رباط راتنجي B، رباط مغنطيسي Mg، رباط مطاطي R، رباط راتنجي مقوى بألياف BF،

تثبيت أحجار الجلخ

يعد تثبيت أحجار الجلخ أمراً مهماً جداً، فالتثبيت غير الصحيح يؤدي إلى حوادث خطيرة وخاصة إذا كانت هذه الأحجار تدور بسرعة محيطية عالية وتلافياً لوقوع مثل هذه الحوادث يجب اتباع التعليمات الآتية:

إجراء الاختبار اللازم لأحجار الجلخ قبل تثبيتها: يمسك حجر الجلخ من تجويفه ويطرق طرقاً خفيفاً، ويجب أن يكون الصوت الناتج من عملية الطرق نقياً ورناناً.

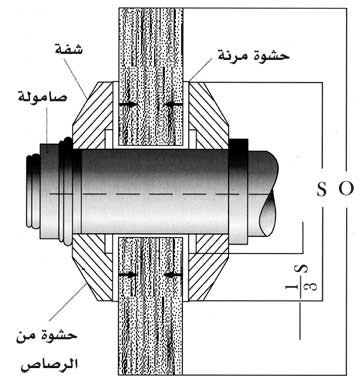

التثبيت باستخدام شفاه التثبيت: يجب تثبيت أقراص الجلخ بوساطة شفاه تثبيت مصنوعة من حديد الزهر الرمادي أو من الفولاذ، ويجب أن يكون للشفتين القطر نفسه حتى لا يحدث إجهاد انحناء على قرص الجلخ فينكسر، ولا يسمح بارتكاز الشفاه على القرص إلا على مساحة حلقية.

يجب وضع حشوة من مادة مرنة (مثل المطاط أو الكرتون الطري أو اللباد أو الجلد) بين قرص الجلخ وشفاه التثبيت، ومهمة هذه الحشوة هي موازنة حجر الجلخ.

تصنيف عمليات الجلخ

يمكن تصنيف عمليات الجلخ كما يأتي:

جلخ السطوح المستوية، والجلخ الأسطواني الخارجي، الجلخ الأسطواني الداخلي، والجلخ اللامركزي.

- جلخ السطوح المستوية:

تجري عملية جلخ السطوح المستوية على آلة الجلخ السطحي، وتكون آلة الجلخ إما مستطيلة وتتحرك حركة ترددية طولية هدروليكية (الشكل 4) أو مستديرة وتتحرك حركة دورانية، أما تثبيت القطعة المراد شغلها على الطاولة فيتم إما ميكانيكياً أو بالربط مغنطيسياً.

- الجلخ الأسطواني الخارجي:

تجري عمليات الجلخ الأسطواني الخارجي على الأعمدة والمحاور التي يتطلب إنتاجها أن تكون سطوحها ملساء، وبتثبيت القطعة بين مقبضين على آلة الجلخ بطريقة مشابهة لطريقة تثبيت القطع على المخرطة وتتلامس القطعة على سطحها مع حجر الجلخ الذي يدور محوره في اتجاه مماثل لاتجاه دوران القطعة إذ إن السرعة الخطية النسبية تتزايد بينهما (الشكل 5).

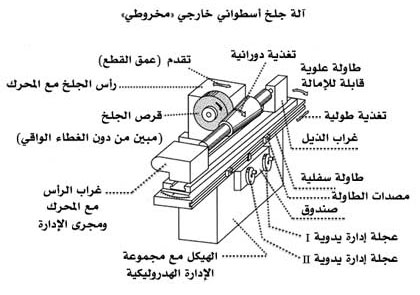

ويبين الشكل 6 نموذجاً لآلة جلخ السطوح الأسطوانية الخارجية للسطوح المخروطية.

- الجلخ الأسطواني الداخلي:

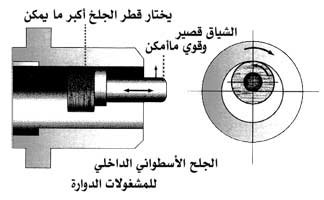

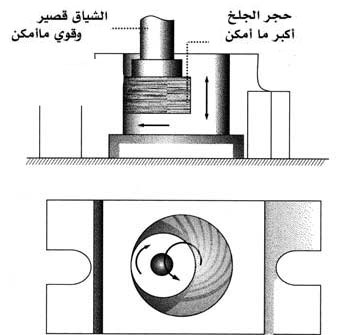

تُجلخ السطوح الأسطوانية الداخلية بإدارة القطعة المشغولة المطلوب جلخها حول محورها إضافة للحركة الدورانية لحجر الجلخ (الشكل 7)، أما جلخ القطع الضخمة ذات الأوزان الكبيرة التي يتعذر إدارتها فتبقى ثابتة في أثناء الجلخ في وضع رأسي عادة، على آلات جلخ مزودة بعمود محور كوكبي (الشكل 8).

- الجلخ اللامركزي:

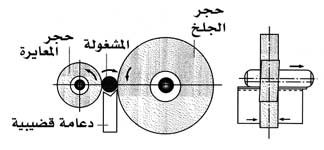

يختلف الجلخ اللامركزي عن الجلخ المركزي بأن القطعة المشغولة توجه من دون أي تثبيت بين كل من حجر الجلخ وحجر المعايرة، إذ يتم الحصول على حركتي التغذية الطولية والدورانية من حجر المعايرة الذي يصنع عادة من مادة رابطة لينة ويدور ببطء.

ويجب إمالة قرص التنظيم (حجر المعايرة) بزاوية 3ـ 4 ْ إلى الأمام للحصول على التغذية المحورية كما في (الشكل 9).

كلما كبرت زاوية الميل، ازدادت سرعة التغذية ويؤمن حجر المعايرة عمق القطع المطلوب بعد كل شوط بالنسبة لجميع المشغولات إذ إن كل مشغولة يجب أن تمر خلال آلة الجلخ عدة مرات حتى تصل إلى أبعادها النهائية.

تصنع المادة الرابطة لحجر المعايرة (قرص التنظيم) الذي يقوم أساساً بمهمة إدارة المشغولة وضبط عملية ضغطها باتجاه حجر الجلخ من المطاط لإكسابه معامل احتكاك مرتفع وتدار المشغولة من دون انزلاق، أي بسرعتها المحيطية الخطية، وتراوح هذه السرعة 15ـ70 min\m ويدور كلا الحجرين في اتجاه دوراني واحد، أما المشغولة فتدور بشكل معاكس لاتجاه دورانهما.

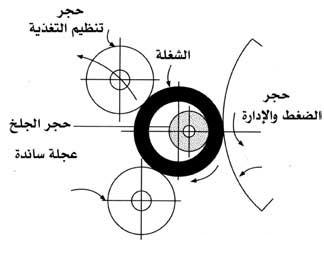

تجلخ السطوح الأسطوانية الداخلية بشكل لا مركزي عن طريق استخدام ثلاث عجلات خارجية تتدحرج القطعة المشغولة بينها وتدور حول محورها، ثم تجلخ بحجر الجلخ من الداخل، والعجلات الثلاث المتدحرجة من الخارج تكون إحداها عجلة ساندة، والثانية مخصصة لممارسة الضغط على المشغولة بينما تقوم العجلة الثالثة والتي تميل بزاوية a على مستوى عجلة الضغط بتنظيم التغذية المحورية للمشغولة (الشكل 10).

غسان حداد

Grinding - Aiguisage

الجلخ

إن المقصود بكلمة جلخ grinding هو حك سطح من مادة ما أو تآكلها أو شحذها بوساطة الاحتكاك.

تتكون أدوات القطع المستخدمة في الجلخ والمسماة (أحجار الجلخ) من أقراص من مواد حاكة abrasive materials تتكون من حبيبات أو بلورات صغيرة متلاصقة تتمتع بصلادة عالية.

مواد أحجار الجلخ

تتركب أحجار الجلخ من مادتين رئيسيتين هما: المادة القاطعة (الحاكة) abrasive، والمادة الرابطة binder.

المادة الحاكة

الشكل (1) الشكل (1) |

يمكن تقسيم المواد الحاكة إلى قسمين رئيسيين:

1- مواد طبيعية مثل:

السيليكا أوالكوارتز الصلد، ومسحوق المواد الحاكة (الصنفرة) وهو خليط من أكسيد الألمنيوم (%50 Al2O3) أكسيد الحديد (%50 Fe2O3)، أو حبيبات ماســية، أو غارنيت (العقيق الأحمر)، أو مسحوق الكورندم (70-90% AL2O3 + أكسيد الحديد النصفي Fe2O3)

2- مواد صناعية مثل: كربيد السيليكون، وكربيد البورون.

المادة الرابطة

إن الهدف من وجود المادة الرابطة هو ربط الحبيبات الحاكة بعضها مع بعض، ويمكن أن تنقسم هذه المواد إلى:

1- مواد تصنع بطريقة التلبيد: وهي مواد خشنة تخلط بالمادة الحاكة، ثم تشكل بالطريقة الجافة وتحرق بدرجة حرارة عالية تحت الضغط، وتتصف بالمسامية العالية ولا تتأثر بالحموض والعوامل الطبيعية. يصنع نحو 70% من أحجار الجلخ بهذه الطريقة.

2- الزجاج المائي: ويسمى بسيليكات الصوديوم ويمكن مزج هذه السيليكات مع المادة الحاكة للحصول على مادة طرية تشبه المعجون الذي يشكل فيما بعد في قوالب معدنية بطريقة التلبيد في درجة حرارة نحو 260 ْم مدة تراوح بين يومين وثلاثة أيام. إن أحجار الجلخ المصنوعة بهذه الطريقة من الزجاج المائي أقل صلادة من الأحجار المصنوعة بالطريقة السابقة، لذلك تستخدم في شحذ المعادن التي لا تتولد عند شحذها حرارة عالية.

3- المواد الراتنجية: وفيها تخلط المادة الحاكة مع المادة الراتنجية في خلاط مسخَّن بالبخار، ثم تشكل الخليطة في قوالب معدنية ساخنة بالكبس، ويتم التلبيد عند درجة حرارة 15 ْم.

4- المطاط: يخلط المطاط النقي مع الكبريت مادة رابطة بطريقة الدرفلة ثم تكبس الخليطة تحت درجة حرارة تتبع لتركيب الخليطة.

5- البكالايت: يعد البكالايت من المواد اللدنة الراتنجية المصلدة بالتسخين بعد خلطها مع مذيب سائل، ثم يسكب الخليط في القوالب بالأشكال المطلوبة، ويصلد بالتسخين إلى درجة حرارة 165 ْم.

إن اختيار المادة الرابطة له أكبر الأثر في خواص أحجار الجلخ، فإنه من المعروف من الناحية العملية أن المشغولات الطرية يناسبها حجر صلد (صلد في مادة رابطة)، والمشغولات الصلدة يناسبها حجر طري (طري في مادة رابطة).

تصنيف أحجار الجلخ

تتعدد أحجار الجلخ في أشكالها وأحجامها وحتى في تركيبها، وعلى هذا الأساس يمكن اختيار الحجر المناسب لعملية الجلخ المطلوبة والشكل (2) يوضح مثالاً لبعض أشكال أحجار الجلخ.

الشكل (2) تصنيف أشكال أحجار الجلخ |

- بنية حجر الجلخ (مسامية حجر الجلخ): ويقصد بها حجم المسامات الموجودة في حجر الجلخ وعددها، وكذلك نسبة مواد الجلخ والمادة الرابطة إلى الحجم الكلي.

- مادة وسيط الجلخ (المادة الحاكة)، وحجم الحبيبات التي يمكن تصنيفها بعدد الحبيبات في البوصة الواحدة، وتستخدم خلائط من أحجام حبيبات مختلفة كما في الجدول 1.

- درجة الصلادة: ويقصد بها خاصية أشكال أحجار المادة الرابطة التي تجعلها تمسك حبيبات الجلخ أو تتركها لتنفصل، ويمكن أن نستخدم الرموز الموضحة في الجدول 2 لبيان درجة صلادة حجر الجلخ.

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

رباط سيليكي S، رباط مطاطي مقوى بألياف RF، رباط خزفي V، رباط راتنجي B، رباط مغنطيسي Mg، رباط مطاطي R، رباط راتنجي مقوى بألياف BF،

تثبيت أحجار الجلخ

الشكل (3) تثبيت فرص الجلخ بوساطة شفاه التثبيت الشكل (3) تثبيت فرص الجلخ بوساطة شفاه التثبيت |

إجراء الاختبار اللازم لأحجار الجلخ قبل تثبيتها: يمسك حجر الجلخ من تجويفه ويطرق طرقاً خفيفاً، ويجب أن يكون الصوت الناتج من عملية الطرق نقياً ورناناً.

التثبيت باستخدام شفاه التثبيت: يجب تثبيت أقراص الجلخ بوساطة شفاه تثبيت مصنوعة من حديد الزهر الرمادي أو من الفولاذ، ويجب أن يكون للشفتين القطر نفسه حتى لا يحدث إجهاد انحناء على قرص الجلخ فينكسر، ولا يسمح بارتكاز الشفاه على القرص إلا على مساحة حلقية.

يجب وضع حشوة من مادة مرنة (مثل المطاط أو الكرتون الطري أو اللباد أو الجلد) بين قرص الجلخ وشفاه التثبيت، ومهمة هذه الحشوة هي موازنة حجر الجلخ.

تصنيف عمليات الجلخ

يمكن تصنيف عمليات الجلخ كما يأتي:

جلخ السطوح المستوية، والجلخ الأسطواني الخارجي، الجلخ الأسطواني الداخلي، والجلخ اللامركزي.

- جلخ السطوح المستوية:

الشكل (4) آلة الجلخ السطحي ذات الطاولة الطولية |

- الجلخ الأسطواني الخارجي:

تجري عمليات الجلخ الأسطواني الخارجي على الأعمدة والمحاور التي يتطلب إنتاجها أن تكون سطوحها ملساء، وبتثبيت القطعة بين مقبضين على آلة الجلخ بطريقة مشابهة لطريقة تثبيت القطع على المخرطة وتتلامس القطعة على سطحها مع حجر الجلخ الذي يدور محوره في اتجاه مماثل لاتجاه دوران القطعة إذ إن السرعة الخطية النسبية تتزايد بينهما (الشكل 5).

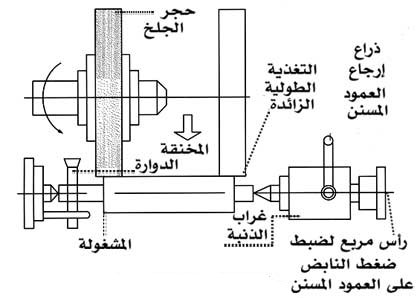

ويبين الشكل 6 نموذجاً لآلة جلخ السطوح الأسطوانية الخارجية للسطوح المخروطية.

الشكل (5) الجلخ الأسطواني الخارجي (مسقط أفقي) الشكل (5) الجلخ الأسطواني الخارجي (مسقط أفقي) |

الشكل (6) آلة جلخ أسطواني خارجي "مخروطي" الشكل (6) آلة جلخ أسطواني خارجي "مخروطي" |

تُجلخ السطوح الأسطوانية الداخلية بإدارة القطعة المشغولة المطلوب جلخها حول محورها إضافة للحركة الدورانية لحجر الجلخ (الشكل 7)، أما جلخ القطع الضخمة ذات الأوزان الكبيرة التي يتعذر إدارتها فتبقى ثابتة في أثناء الجلخ في وضع رأسي عادة، على آلات جلخ مزودة بعمود محور كوكبي (الشكل 8).

الشكل (7) الجلخ الأسطواني الداخلي للمشغولات الدوارة الشكل (7) الجلخ الأسطواني الداخلي للمشغولات الدوارة |

الشكل (8) الجلخ الأسطواني الداخلي للمشغولات الثابتة الشكل (8) الجلخ الأسطواني الداخلي للمشغولات الثابتة |

يختلف الجلخ اللامركزي عن الجلخ المركزي بأن القطعة المشغولة توجه من دون أي تثبيت بين كل من حجر الجلخ وحجر المعايرة، إذ يتم الحصول على حركتي التغذية الطولية والدورانية من حجر المعايرة الذي يصنع عادة من مادة رابطة لينة ويدور ببطء.

ويجب إمالة قرص التنظيم (حجر المعايرة) بزاوية 3ـ 4 ْ إلى الأمام للحصول على التغذية المحورية كما في (الشكل 9).

كلما كبرت زاوية الميل، ازدادت سرعة التغذية ويؤمن حجر المعايرة عمق القطع المطلوب بعد كل شوط بالنسبة لجميع المشغولات إذ إن كل مشغولة يجب أن تمر خلال آلة الجلخ عدة مرات حتى تصل إلى أبعادها النهائية.

تصنع المادة الرابطة لحجر المعايرة (قرص التنظيم) الذي يقوم أساساً بمهمة إدارة المشغولة وضبط عملية ضغطها باتجاه حجر الجلخ من المطاط لإكسابه معامل احتكاك مرتفع وتدار المشغولة من دون انزلاق، أي بسرعتها المحيطية الخطية، وتراوح هذه السرعة 15ـ70 min\m ويدور كلا الحجرين في اتجاه دوراني واحد، أما المشغولة فتدور بشكل معاكس لاتجاه دورانهما.

الشكل (9) رسم تخطيطي للجلخ الأسطواني العاتم (الجلخ اللامركزي) |

الشكل (10) الجلخ الأسطواني الداخلي اللامركزي |

غسان حداد